Harte Fakten

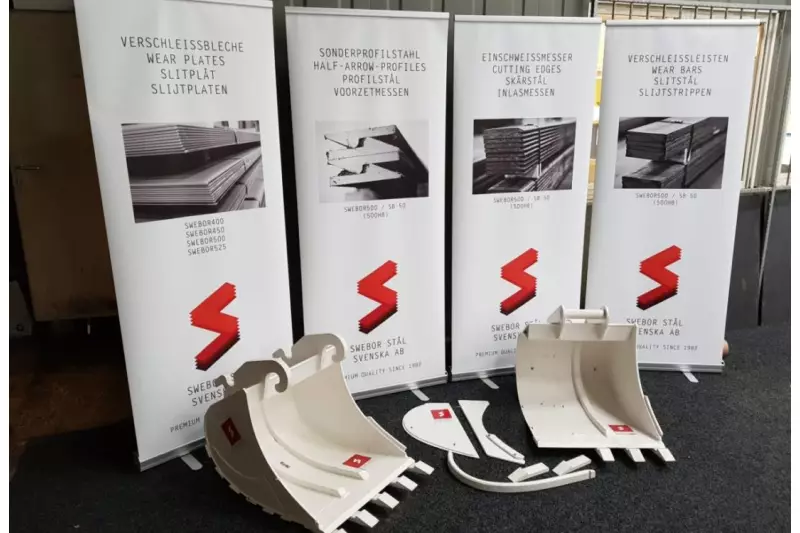

Krefeld. Es gibt Jobs, da muss das Material nicht nur hart, sondern hammerhart sein – so hart wie Schwedenstahl eben. Die Robustheit, die die kühnen Männer aus dem Norden ihren Metallen einbläuten, ist bis heute legendär. Und die Tradition wird fortgeführt. Das schwedische Unternehmen Swebor fertigt spezialgehärtete, borlegierte Stähle, die immer dort eingesetzt werden, wo besonders hoher Verschleiß droht. Die Exklusivvertretung für Deutschland, Benelux, die Schweiz und Österreich liegt seit über 20 Jahren bei der Firma IVB. Der Geschäftsführer Lars Lorberg erklärt exklusiv für Treffpunkt.Bau, was guten Stahl für Baumaschinen auszeichnet und wie Unternehmer mit der richtigen Stahlwahl Zeit und Geld sparen können.

Was ist das Besondere an Swebor-Stahl?

Lars Lorberg: Swebor ist einer der ersten Anbieter von spezialgehärteten, borlegierten Stählen auf dem europäischen Markt und kann als Pionier auf diesem Gebiet angesehen werden. Seit jeher

steht für uns der Qualitätsgedanke im Vordergrund. Aus diesem Grund bieten wir mit unserer Swebor-Produktlinie zuverlässige Premiumprodukte zu vernünftigen Preisen an. Leider kennt man

heutzutage häufig nur noch den Preis einer Ware, nicht aber deren Wert. Dies führt dazu, dass viele Einkäufer auf qualitative, Mogelpackungen‘ hereinfallen. So gibt es beispielsweise Produkte mit tollen Markennamen, die aber aufgrund ihrer Produktionsweise deutliche Qualitätsnachteile aufweisen. Nehmen wir zum Beispiel den Messerstahl für Bagger- oder Radladerschaufeln. Er stellt sozusagen die Rasierklinge der Schaufel dar und ist aufgrund seines Einsatzes an vorderster Front dem stärksten Verschleiß ausgesetzt. Er wird von vielen Markenartikelherstellern zunächst aus bereits auf 500HB gehärteten Blechen zu Streifen brenngeschnitten, bevor dann auch noch die Fase an der Vorderseite per thermischen Trennverfahren abgetrennt wird. Bei beiden Produktionsschritten wird Hitze in das Material eingebracht. Dies führt in den sogenannten Wärmeeinflusszonen durch einen Anlasseffekt zu deutlichen Härteverlusten auf bis zu unter 400HB. Eine zu gegebener Weise ebenfalls auftretende Aufhärtung, welche von einigen Konkurrenzunternehmen als Vorteil vermarktet wird, ist nur wenige Zehntelmillimeter dick und schnell abgetragen. Das darunter befindliche weiche Material verschleißt dann sehr schnell. Da speziell die vordere Fase von diesem Phänomen betroffen ist, resultieren aus diesem Zusammenhang heraus deutliche Standzeitverringerungen. Häufigere Reparaturen und damit verbundene Stillstandszeiten führen dann zu höheren Betriebs- und Materialkosten, die den vermeintlichen Preisvorteil schnell in einen Kostennachteil umwandeln. Dieses Problem tritt bei Messerstählen von Swebor – wie übrigens bei sämtlichen Produkten aus Swebor-Produktion – nicht auf. Bei uns werden alle Produkte vor dem eigentlichen Härten in ihre endgültige Form gebracht. Eine Hitzeeinbringung nach dem Vergütungsprozess wird dadurch vermieden und die Produkte weisen an sämtlichen Stellen und damit natürlich auch in der Hauptverschleißzone die versprochene Härte auf.

Ist Swebor-Stahl teurer als vergleichbare Produkte? Warum lohnt sich der Einsatz (trotzdem)?

Lars Lorberg: In unterschiedlichen Vergleichen konnten wir mit unseren Produkten Standzeitverlängerungen von bis zu 70 % gegenüber der Konkurrenz erzielen. Selbst ein etwaiger Preisnachteil würde dadurch mehr als kompensiert, wodurch die Swebor-Produkte aufgrund des größeren Nutzens für die meisten Kunden die deutlich wirtschaftlichere Alternative darstellen.

Welche Maschinen und Methoden verwenden Sie zur Bearbeitung dieser harten Stähle? Warum kann das nur ein spezialisierter Betrieb wie Ihr Unternehmen?

Lars Lorberg: Das Leistungsspektrum bei Swebor ist groß. Auf unseren Brennschneidanlagen, dem Bohr- und Fräswerk oder unseren Hochleistungssägen können unterschiedlichste Produkte gefertigt werden. Wie zuvor schon beschrieben, bearbeiten wir die Werkstücke im weichen Zustand und führen dann erst den Vergütungsprozess durch. Dies kann aufgrund der maschinellen Ausstattung nur ein Spezialist wie Swebor. Händler, die nicht selbst vergüten können und Produkte aus bekannten Werksgüten anbieten, erreichen unsere Qualität in der Regel nicht. Wir raten deshalb den Verbrauchern, ein Materialzeugnis beim Lieferanten anzufordern, in welchem die Herkunft bzw. Stahlgüte und Härtewerte vom Produzenten bescheinigt werden. Auch sollte man nachfragen, ob die Produkte nachträglich aus gehärteten Blechen brenngeschnitten wurden. Da es kein Trennverfahren außer dem Wasserstrahlschneiden gibt, bei dem keine Hitze eingebracht wird, muss man dann mit großer Wahrscheinlichkeit von minderer Qualität ausgehen. Mit wenig Aufwand erfährt man so, ob man eine vernünftige Qualität geliefert bekommt oder nicht. Auf Anfrage liefert Swebor übrigens standardmäßig und kostenlos ein Werksprüfzeugnis (2.3) gemäß EN 10204:1995 an Händler oder Verbraucher. Darin wird neben der chemischen Analyse des Werkstoffes und dessen Markennamen auch eine Qualitätskontrolle der Härte an mindestens 10 % der tatsächlich gelieferten Ware attestiert. Dieser Kontrollumfang ist um ein Vielfaches größer als bei unserer Konkurrenz, die zumeist nur Herstellerangaben pro Charge weitergeben kann.

Sind Ihre Produkte kundenspezifische Sonderanfertigungen oder gibt es Standardprodukte, die immer lagernd sind? Wie lange sind die Lieferzeiten?

Lars Lorberg: Wir liefern sowohl Standardprodukte sowie kundenspezifische Sonderanfertigungen. Darüber hinaus gibt es eine Liste von Artikeln, die unter der Bezeichnung NOS (Never-out-of

stock) angeboten werden. Speziell die zuletzt genannten Produkte können per Standardversand innerhalb von 2-3 Tagen beim Kunden sein. Expresslieferungen sind aber auch gegen Aufpreis innerhalb von 24 Stunden möglich. Kundenspezifische Sonderanfertigungen haben eine Lieferzeit von 2 – 3 Wochen. Alle Lieferungen werden über unser Zwischenlager in Krefeld am Niederrhein organisiert und verteilt.

Was war die größte Maschine, für die Sie Stahl geliefert haben?

Lars Lorberg: Vor kurzem haben wir einem Kunden ein Trapezmesser in unserer Qualität Swebor 400 mit 90 mm Stärke geliefert. Es handelt sich um ein vorne spitz zulaufendes Spezialmesser, das für die Regeneration einer Klappschaufel mit 5,2 m³ benötigt wurde. Darüber hinaus wurden noch Komponenten in 30, 40 und 50 mm starkem Swebor 500 in die zuletzt 14 t schwere Schaufel eingebaut. Dies ist insbesondere deshalb bemerkenswert, da unsere Konkurrenz aus Angst vor Rissen bei diesen Stärken nur einen reduzierten Verschleißstahl mit ca. 300HB einsetzte. Die Schaufel musste deshalb alle 6 – 8 Monate überholt werden. Aufgrund unserer langjährigen Erfahrung mit dicken Verschleißstählen in den nordskandinavischen Abbaugebieten und unseren speziell auf diese Fälle abgestimmten Stahlgüten können wir aber mit gutem Gewissen sogar unseren Swebor 500 für diese Projekte anbieten. Die Schaufel befindet sich zurzeit im Zweischichtbetrieb und bewegt ca. 300 t Material pro Stunde. Bis auf ein paar Kratzer sind bis jetzt noch keine größeren Verschleißerscheinungen aufgetreten. Wir sind deshalb optimistisch, die Regenerationsintervalle deutlich verlängern zu können und dem Kunden ansehnliche Kosteneinsparungen zu ermöglichen.

Fotos: Swebor/IVB

Text: Peter Hebbeker

Ähnliche Artikel

Social Media

Aktuelle Ausgabe

Newsletter

Bleiben Sie stets auf dem Laufenden mit dem Treffpunkt.Bau-Newsletter.

Erfahren Sie brandaktuelle Meldungen aus erster Hand. Zudem erhalten Sie mit der Anmeldung zum Newsletter kostenfreien Zugang zu unserem E-Paper.