News

Liebherr // Tradition trifft Technologie in Telfs

Exklusive Einblicke in die Produktion, praxisnahe Testfahrten und die Präsentation moderner Technologien: Treffpunkt.Bau-Redakteurin Gloria Schaffarczyk war bei der Internationalen Baufachpressefahrt 2025 im Liebherr-Werk Telfs zu Gast. Im Mittelpunkt standen aktuelle Entwicklungen im Erdbewegungssegment, darunter die Teleskoplader der Generation 6, die weiterentwickelten Planierraupen der Generation 8 sowie neue Steuerungssysteme, die bereits heute automatisierte und ferngesteuerte Arbeitsprozesse ermöglichen.

Seit mehr als 75 Jahren steht der Name Liebherr für technische Präzision, Ingenieurskunst und verlässliche Qualität. Was 1949 mit dem ersten mobilen Turmdrehkran begann, hat sich zu einer international agierenden Unternehmensgruppe mit über 150 Gesellschaften in mehr als 50 Ländern entwickelt. Heute beschäftigt das Familienunternehmen rund 55.000 Mitarbeitende und zählt zu den größten Herstellern von Baumaschinen weltweit. Das Produktprogramm umfasst 13 Segmente, darunter Erdbewegung, Materialumschlag, Betontechnik, Krane, Aerospace, Verkehrstechnik, Verzahnungstechnik, Komponenten, Kühl- und Gefriergeräte sowie eigene Hotels. Diese Vielfalt schafft technologische Unabhängigkeit und wirtschaftliche Stabilität. Im Geschäftsjahr 2024 erzielte die Firmengruppe einen konsolidierten Umsatz von 14,8 Milliarden Euro.

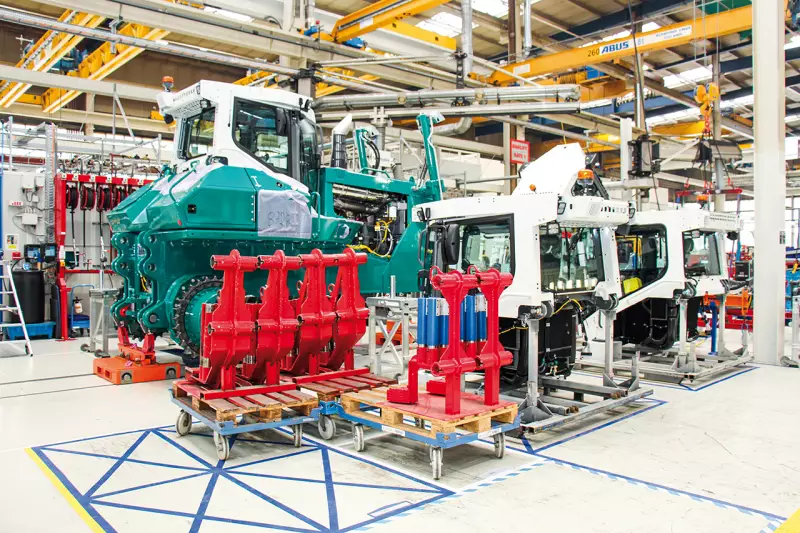

Telfs: Kompetenzzentrum im Tiroler Oberland

Einen ihrer traditionsreichsten und zugleich zukunftsorientiertesten Bereiche bildet die Sparte Erdbewegung und Materialumschlag. Sie verbindet klassische Maschinenbaukompetenz mit moderner Entwicklungsarbeit und steht für den Wandel hin zu automatisierten und digital vernetzten Arbeitsprozessen. Eine zentrale Rolle spielt dabei das Liebherr-Werk Telfs, das als Kompetenzzentrum für hydrostatisch angetriebene Maschinen innerhalb der Gruppe gilt. In der Produktionsstätte im Tiroler Oberland entstehen Maschinen, die weltweit im Einsatz sind. Seit der Gründung im Jahr 1976 zählt das Werk zu den zentralen Standorten innerhalb der Liebherr-Gruppe. Bereits 1972 hatte Liebherr in Kirchdorf erste Prototypen entwickelt, die später in Telfs zur Serienreife gebracht wurden. Kurz darauf folgte der erste hydrostatisch angetriebene Raupenlader, der die Grundlage für den weiteren Ausbau der Produktpalette bildete. Auf einer Fläche von 179.200 m² entstehen heute sieben Planierraupentypen mit Motorleistungen zwischen 93 und 565 kW, zwei Laderaupentypen mit Schaufelinhalten von 1,5 bis 4,6 m³, mehrere Teleskoplader-Modelle mit Traglasten von 3,2 bis 6 t und Hubhöhen bis zu 10 m sowie Rohrleger für den Pipelinebau. Rund 850 Mitarbeitende sind am Standort beschäftigt. Die Fertigung in Telfs vereint Erfahrung und Hightech. Automatisierte Lagerprozesse und Robotik unterstützen die Mitarbeitenden bei wiederkehrenden Arbeitsschritten, während viele Komponenten weiterhin in Handarbeit entstehen. Parallel wird intensiv an neuen Technologien gearbeitet. Digitale Zwillinge bilden Maschinenmodelle virtuell ab und ermöglichen Simulationen sämtlicher relevanter Parameter wie Sichtfeld, Wartungszugänglichkeit, Beleuchtung oder Belastung. Auf dem Testgelände prüfen erfahrene Fahrer anschließend die Prototypen unter realen Einsatzbedingungen und liefern praxisnahes Feedback für die Serienentwicklung. Neben der technologischen Weiterentwicklung legt das Liebherr-Werk Telfs großen Wert auf Ausbildung und Qualifikation. Die Förderung junger Fachkräfte, moderne Arbeitsplätze und kontinuierliche Investitionen in Schulungs- und Organisationsmittel prägen den Standort ebenso wie die enge Zusammenarbeit zwischen Konstruktion, Versuch und Fertigung. Wie konsequent Theorie und Praxis hier ineinandergreifen, zeigte sich bei den anschließenden Testfahrten auf dem Werksgelände.

Maschinen im Praxistest: Generation 6 und 8

Im praktischen Teil der Internationalen Baufachpressefahrt 2025 bot Liebherr den Teilnehmenden die Gelegenheit, aktuelle Maschinen aus der Produktion in Telfs selbst zu fahren. Nach einer kurzen Einweisung begleiteten Mitarbeitende die Testfahrten und gaben Hinweise zur Steuerung. Zur Verfügung standen die Planierraupen PR 726 G8 und PR 736 G8 sowie der Teleskoplader T38-7 S der neuen Generation 6. Die Planierraupen zeigen den aktuellen Entwicklungsstand der Dozer-Baureihe. Ihr hydrostatischer Fahrantrieb ermöglicht präzise Bewegungen bei gleichbleibender Leistung. Das überarbeitete Bedienkonzept erleichtert die Maschinenführung und sorgt für eine intuitive Steuerung. Integrierte Assistenzsysteme wie Definition Grade, 3D Grade und Free Modelling übernehmen Teilaufgaben automatisch und steigern die Planiergenauigkeit. Der Teleskoplader T38-7 S, ebenfalls in Telfs gefertigt, kombiniert kompakte Abmessungen mit hoher Tragkraft und einem ergonomisch optimierten Steuerungskonzept. Die neu gestaltete Kabine bietet eine gute Rundumsicht und ein ruhiges Arbeitsumfeld. Der in der Armlehne integrierte Joystick erlaubt eine feinfühlige Steuerung sämtlicher Bewegungen, während der hydrostatische Fahrantrieb eine gleichmäßige Kraftübertragung und kontrolliertes Fahrverhalten sicherstellt. Auf dem Testgelände zeigte sich, wie praxisnah die Maschinen entwickelt werden. Besonders die Planierraupen verdeutlichten, wie wirksam die modernen Assistenzsysteme die Arbeit unterstützen. Mit voreingestellten Parametern übernahmen sie große Teile der Planierarbeit selbstständig und hielten die Zielvorgaben präzise ein. Der Teleskoplader überzeugte durch Wendigkeit, intuitive Steuerung und die sehr gute Sicht auf den Arbeitsbereich. Die Testfahrten zeigten, dass sich die Maschinen auch ohne umfangreiche Vorkenntnisse sicher bedienen lassen, was in Zeiten des Fachkräftemangels einen deutlichen Vorteil darstellt. Diese praktischen Erfahrungen bildeten die Grundlage für den technologischen Teil der Tour, bei dem Liebherr die weiterentwickelten Steuerungs- und Assistenzsysteme vorstellte.

Von der Assistenz zur Autonomie

Nach den praktischen Testfahrten rückten am zweiten Veranstaltungstag die digitalen Systeme von Liebherr in den Mittelpunkt. Die in Telfs vorgestellten Maschinen zeigen, wie weit Liebherr die Integration digitaler Systeme bereits vorangetrieben hat. Intelligente Assistenzfunktionen und automatisierte Abläufe unterstützen die Maschinenführung und erleichtern den Einstieg in komplexe Arbeitsprozesse. Gleichzeitig wurde deutlich, in welche Richtung sich die Entwicklung bewegt: hin zu vernetzten, teilautonomen und langfristig vollautomatisierten Anwendungen. Im Mittelpunkt standen Technologien, die diesen Wandel greifbar machten. Anhand konkreter Projekte zeigte Liebherr, wie sich Assistenzsysteme zu autonomen Maschinensteuerungen weiterentwickeln. Der Hersteller verfolgt dabei einen schrittweisen Ansatz, der von sicherheitsrelevanten Fahrerassistenzfunktionen über Fernsteuerungssysteme bis hin zu vollständig autonomen Abläufen reicht. Ziel ist es, Sicherheit, Effizienz und Verfügbarkeit zu erhöhen und zugleich den zunehmenden Fachkräftemangel abzufedern.

Autonome Systeme in der Praxis

Mit Autonomous Operations arbeitet Liebherr an einem System, das den vollautonomen Betrieb von Radladern ermöglicht. Ziel ist es, monotone und sicherheitskritische Arbeiten effizienter, planbarer und ressourcenschonender zu gestalten. Die Einsatzplanung erfolgt über die Webapplikation „Autonomous Job Planner“, in der Arbeitsaufträge grafisch in einer dreidimensionalen Umgebung angelegt werden. Anschließend übernimmt die Maschine selbst: Sie erkennt Haufwerke und Hindernisse über ihre Sensorik, berechnet die optimalen Fahrwege und passt sich eigenständig an wechselnde Bedingungen an. Das System funktioniert ohne GPS und lässt sich dadurch auch in Hallen, Steinbrüchen oder unter dichter Vegetation einsetzen. Die Technologie ist vor allem für wiederkehrende Aufgaben wie das Beschicken von Trichtern oder das Verladen von Material ausgelegt. In laufenden Feldversuchen zeigt sich, dass der Radlader konstant leistungsfähig arbeitet, Verschleiß reduziert und gleichmäßige Zykluszeiten erreicht. Der Wechsel zwischen manuellem und autonomem Betrieb bleibt jederzeit möglich, wodurch sich der Einsatz flexibel an unterschiedliche Anforderungen anpassen lässt. Ergänzend zu den autonomen Funktionen entwickelt Liebherr praxisnahe Assistenzsysteme, die den Übergang erleichtern. Die aktive Personenerkennung warnt mithilfe künstlicher Intelligenz vor Personen im Gefahrenbereich und leitet bei Bedarf selbstständig eine Bremsung ein. "Free Modelling" ermöglicht das 3D-Planieren ohne externe Geländemodelle, während die halbautomatische "Bucket-Filling"-Funktion das Befüllen des Löffels optimiert und den Kraftstoffverbrauch senkt. Diese Systeme zeigen, wie sich Assistenzfunktionen schrittweise weiterentwickeln und die Basis für künftige autonome Maschinenkonzepte bilden. Sie verdeutlichen zugleich den Weg hin zu flexiblen Steuerungsformen, die wie beim Liebherr Remote Control System ("LiReCon") den sicheren Maschinenbetrieb auch außerhalb der Kabine ermöglichen.

Fernsteuerung für Baumaschinen

Mit "LiReCon" hat Liebherr ein Teleoperationssystem entwickelt, das die präzise Steuerung von Baumaschinen aus sicherer Entfernung ermöglicht. Präsentiert wurde die Technologie im April 2025 auf der bauma in München, wo sie erstmals im praktischen Einsatz zu sehen war. Liebherr demonstrierte dort die Fernsteuerung einer Planierraupe PR 726 G8 und eines Raupenbaggers R 926 G8 direkt vom Messegelände aus sowie die Echtzeitsteuerung eines Turmdrehkrans, der rund 200 km entfernt in Biberach an der Riß stand. Die Live-Vorführungen zeigten, wie präzise sich Maschinen über große Distanzen bedienen lassen und wie stabil die Datenübertragung in Echtzeit funktioniert. Das System besteht aus einem ergonomisch gestalteten Teleoperationsstand mit Joysticks, Monitoren und Bedienelementen, über den alle Maschinenfunktionen in Echtzeit gesteuert werden. Mehrere Kameras liefern hochauflösende Bilder aus unterschiedlichen Perspektiven, während Mikrofone und Sensoren akustische und technische Rückmeldungen übermitteln. Die Bedienenden behalten dadurch ein realistisches Raumgefühl und können komplexe Bewegungsabläufe mit hoher Genauigkeit ausführen. "LiReCon" wurde für Einsätze konzipiert, bei denen die physische Präsenz auf der Baustelle nicht möglich ist oder nicht sicher wäre. Das System ermöglicht Arbeiten in unwegsamem oder instabilem Gelände, nach Hangrutschen oder in kontaminierten Bereichen. Gleichzeitig schafft es organisatorische Flexibilität, da Maschinen ortsunabhängig bedient werden können. Schichtwechsel lassen sich schneller durchführen, Stillstände werden reduziert. Der Teleoperationsstand ist modular aufgebaut und lässt sich sowohl stationär als auch mobil in Container, Fahrzeuge oder Büroeinheiten integrieren. Das System ist spartenübergreifend nutzbar und unterstützt verschiedene Maschinenarten, darunter Planierraupen der Generation 8, Raupenbagger und Turmdrehkrane. In Telfs wurde gezeigt, wie nahtlos sich "LiReCon" in bestehende Steuerungsarchitekturen einbinden lässt und wie einfach präzise Erdbewegungen auch außerhalb der Kabine ausgeführt werden können.

Digitale Plattform für den Bergbau

Mit "IoMine" hat Liebherr ein Technologieportfolio geschaffen, das die zentralen Prozesse des Bergbaubetriebs digital vernetzt. Vorgestellt wurde das System 2024 auf der MINExpo in Las Vegas. Es vereint die Bereiche Operate, Automate und Maintain, die gemeinsam Lade-, Förder- und Wartungsprozesse über ein einheitliches Daten- und Steuerungsumfeld optimieren. Operate umfasst Flottenmanagement und Machine Guidance, die Maschinendaten in Echtzeit erfassen, Transportzyklen optimieren und die Disposition unterstützen. Automate bündelt halb- und vollautonome Anwendungen wie die Autonomous Haulage Solution für den fahrerlosen Muldenkipperbetrieb sowie das Teleoperationssystem "LiReCon" für Planierraupen der Generation 8. Maintain deckt die digitale Wartung ab und bietet mit dem Remote Service sowie Werkzeugen wie XpertAssist oder Troubleshoot Advisor praxisnahe Unterstützung bis hin zum Live-Videosupport. Auch wenn "IoMine" im Mining-Segment verankert ist, geht der technologische Ansatz weit darüber hinaus. Die Architektur bildet eine Grundlage für vernetzte, automatisierte Abläufe, die künftig auch in anderen Bereichen der Liebherr-Gruppe Anwendung finden könnten.

Konzept für den autonomen Materialtransport

Während "IoMine" die digitale Vernetzung von Lade- und Förderprozessen vorantreibt, setzt "S1 Vision" beim Materialtransport selbst an. Das Konzept überträgt die Prinzipien der Automatisierung und Elektrifizierung auf die Transportlogistik. "S1 Vision" konzentriert sich auf die wesentlichen Funktionen eines Muldenkippers. Der einachsige, batterieelektrische Aufbau ist vollständig autonom fahrfähig und Liebherr zufolge skalierbar für Nutzlasten von 220 kg bis 131 t. Entwickelt wurde das System gemeinsam von Liebherr Corporate Ventures und Liebherr Mining Equipment Newport News, um eine flexible Lösung für unterschiedliche Einsatzfelder zu schaffen, vom klassischen Erdbau über den Bergbau bis zur Landwirtschaft. Das selbstnivellierende Fahrwerk sorgt für Stabilität auf unebenem Terrain, der Nullwenderadius ermöglicht präzise Manöver auf engem Raum. Mehrere S1-Einheiten können miteinander vernetzt werden und koordinieren ihre Bewegungen in Echtzeit, was den Materialfluss optimiert und den Energieverbrauch senkt. Durch den elektrischen Antrieb arbeitet das System emissionsfrei und nahezu geräuschlos. Mit "S1 Vision" zeigt Liebherr, wie sich autonome und elektrische Antriebstechnologien zu einem skalierbaren Transportkonzept verbinden lassen. Das Projekt verdeutlicht, dass Digitalisierung, Automatisierung und Nachhaltigkeit zunehmend ineinandergreifen und künftig über alle Produktsegmente hinweg an Bedeutung gewinnen.

Ein Standort zwischen Tradition und Zukunft

Zum Abschluss der Veranstaltung rückten die digitalen Systeme von Liebherr erneut in den Fokus. Im Bürogebäude des Werks in Telfs verfolgten die Teilnehmenden der Baufachpressefahrt per Liveübertragung, wie ein Radlader mit "Autonomous Operations" selbstständig Kies verlud und transportierte. Die Maschine befand sich mehr als 200 km entfernt, was eindrucksvoll zeigte, dass der autonome Betrieb auch über größere Entfernungen hinweg zuverlässig funktioniert. An verschiedenen Stationen im Gebäude präsentierte Liebherr zudem weitere Systeme, die Einblicke in die Entwicklungsarbeit gaben. Auch der Teleoperationsstand "LiReCon" konnte nach kurzer Einführung selbst getestet werden. Dabei zeigte sich, wie präzise sich Maschinen aus der Ferne steuern lassen und wie intuitiv sich die Bedienung erlernen lässt. Ein moderner Baumaschinensimulator stand den Gästen ebenfalls zur Verfügung. Er wird normalerweise zu Schulungszwecken eingesetzt, kombiniert eine Bewegungsplattform mit einem mehrteiligen Display und vermittelt ein realistisches Fahrgefühl. Gezeigt wurde außerdem das Konzeptfahrzeug "S1 Vision", das anschaulich präsentiert, jedoch nicht im Betrieb vorgeführt wurde. Die beiden Tage in Telfs machten deutlich, welche besondere Rolle der Standort innerhalb der Liebherr-Gruppe einnimmt. Der Rundgang durch die Fertigung, die praxisnahen Einblicke in Entwicklung und Test sowie die Präsentation neuester Technologien zeigten, wie hier Tradition und Fortschritt ineinandergreifen. Gleichzeitig wurde sichtbar, mit welcher Konsequenz neue Ideen bis zur Serienreife gebracht und in die Praxis überführt werden. Telfs steht damit sinnbildlich für den Anspruch, Maschinenbau und Digitalisierung zu verbinden und die Zukunft der Branche aktiv mitzugestalten.

Text: Gloria Schaffarczyk (Treffpunkt.Bau)

Bildmaterial: Siehe Bildquelle

Ähnliche Artikel

Social Media

Aktuelle Ausgabe

Newsletter

Bleiben Sie stets auf dem Laufenden mit dem Treffpunkt.Bau-Newsletter.

Erfahren Sie brandaktuelle Meldungen aus erster Hand. Zudem erhalten Sie mit der Anmeldung zum Newsletter kostenfreien Zugang zu unserem E-Paper.