News

Rockster – Der Antrieb macht den Unterschied

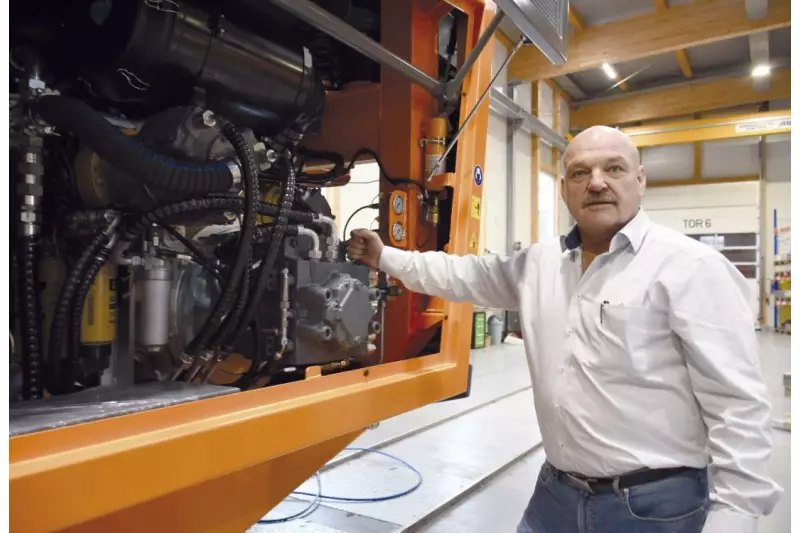

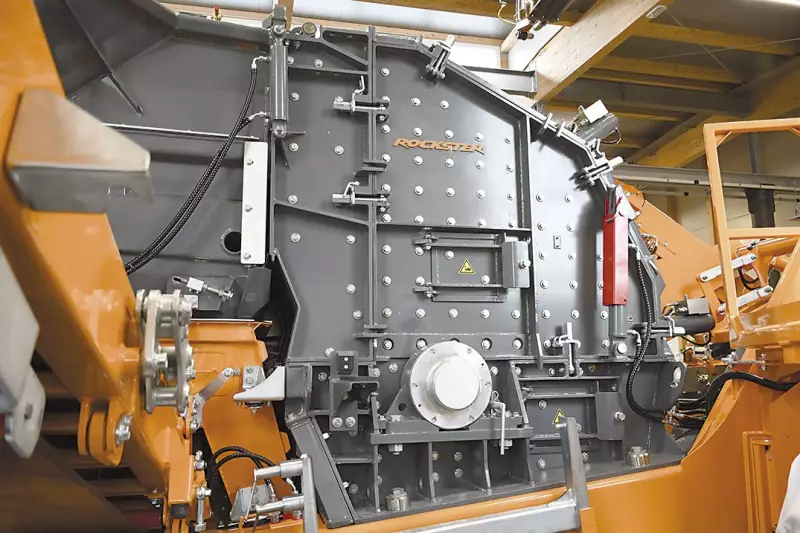

Wolfgang Kormann, Gründer und Geschäftsführer der Firma Rockster, ist ein Manager mit Handson-Mentalität. Seine Leidenschaft gilt dem Thema Brechen und Sieben. Hier dreht der Selfmade Unternehmer voll auf und packt sein Gegenüber so fest wie die Malmzähne der orangen Riesen, die er seit Neuestem im oberösterreichischen Neumarkt im Mühlkreis baut. „Im Brechermarkt hast du als Neuling keine Chance, etwas zu verkaufen. Außer du verscherbelst das Produkt zum Dumpingpreis, was nicht lange gut geht. Oder aber, deine Maschine ist eine Klasse besser. Diesen Weg sind wir gegangen“, sagt Kormann zum Auftakt unseres Gesprächs.

Vor 16 Jahren haben Sie die Marke Rockster aus der Taufe gehoben. Was war Ihre Motivation, dieses Unternehmen zu gründen?

Wolfgang Kormann: 2004 war ich bereits seit zehn Jahren in der Brecherszene aktiv und wusste ganz genau, wo es Verbesserungspotenzial gibt. Jetzt hätte ich mich damit abfinden und weiter unzulängliche Maschinen verkaufen können. Einfach zuzuschauen ist aber nicht meine Sache. Meine Chance als neuer Player im Markt erkannte ich darin, Brechmaschinen anzubieten, die nicht nur mit etablierten Marken mithalten können, sondern signifikant mehr Leistung bringen, dabei leichter und zugleich robuster sind. Ohne derartige Vorteile in der Hand zu haben, hätte ich den Schritt nicht unternommen.

Was ist diese „geheime Zutat“, die Ihre Maschinen so stark macht?

Wolfgang Kormann: Mir war damals klar: Was der Markt braucht und was wir anbieten müssen, ist eine revolutionäre Antriebstechnik. Nur so kommen wir leistungsmäßig auf ein neues Level. Unser Alleinstellungsmerkmal ist der vollhydraulische Brecherantrieb, den wir bei Rockster zur Perfektion entwickelt haben. Der unschlagbare Vorteil dieses Konzepts ist die tatsächlich lastabhängige Regelung. Hinzukommt unser Duplex-System. Damit baut der Kunde seine Maschine innerhalb von drei Stunden um – vom Backenbrecher zum Prallbrecher und wieder zurück. Das spart allein beim Anschaffungspreis 75 % gegenüber einer zweiten Maschine. Einsparungen bei Wartung und Transport sind da noch nicht eingerechnet. So etwas gab es beim Markteintritt von Rockster nicht. Wir dagegen hatten Duplex ab 2007 im Programm. Heute werden wir sogar kopiert, weil auch andere Hersteller den Nutzen unserer Erfindung erkannt haben. Voraussetzung für den sicheren und effizienten Einsatz des Duplex-Systems ist jedoch unser spezieller hydraulischer Antrieb. Der Prallbrecher braucht als Schnellläufer ein ganz anderes Drehzahlniveau als der langsam laufende Backenbrecher. Außerdem ist der Prallbrecher ein Vorwärtsläufer, der Backenbrecher ein Rückwärtsläufer. Mit einem Direktantrieb, wo eine Kupplung Motor und Brecher fest aneinanderkoppelt, ist das nicht realisierbar. Auch beim hydraulischen Antrieb ist das Umsteuern nicht ganz trivial. Vor allem muss sichergestellt sein, dass der Backenbrecher niemals mit der viel höheren Prallbrecherdrehzahl beaufschlagt wird. Unsere ausgefeilte Steuerungstechnik garantiert das.

Mit welcher Maschine sind Sie gestartet und wie haben Sie sich gegen den starken Wettbewerb behauptet?

Wolfgang Kormann: Mit dem Zeichnen des ersten Brechers haben wir im Mai 2004 begonnen. Im Februar 2005 war dann der Prototyp des R900 fertig. Um keine Zeit beim Testen zu verschwenden, haben wir die Maschine gleich in einen Granitsteinbruch transportiert. Ihre erste Ladung war also Granit mit Härtegrad 8. Unser Gedanke war: Wenn sie das packt, schafft sie auch alle anderen Materialien. Hämisch gelacht hat der Steinbruchbetreiber, als wir unsere 25-t-Maschine neben seinen 90-t-Brecher stellten. ‚Die wird euch auseinanderfallen‘, meinte er. Der Spott wandelte sich in Staunen, als unser R900 selbst 400 mm große Granitbrocken sauber durchgezogen hat. Für uns war das die Bestätigung: Wir hatten eine transportfreundliche Kompaktmaschine konstruiert, die hinsichtlich Leistung und Robustheit in der größeren Klasse mitspielen kann. Verkauft haben wir unseren ersten R900 dann im Mai 2005 an ein englisches Abbruchunternehmen. Kaufentscheidend waren für den Kunden auch die äußerst wartungsfreundliche Konstruktion und die einfache Zugänglichkeit zu allen Komponenten. Dieses Konzept haben wir bei allen unseren Konstruktionen konsequent beibehalten und im Detail immer weiter verbessert. Bei uns muss sich niemand verbiegen, um an die Wartungspunkte oder an die Bedienelemente zu kommen. Im Alltagsgeschäft ist das ein entscheidender Vorteil, den allerdings nur Praktiker erkennen, die rausgehen auf die Baustellen und in die Steinbrüche. Bei vielen großen Herstellern hapert es entschieden an solchen scheinbaren Kleinigkeiten. Schlicht, weil die Konstrukteure nichts davon wissen. Da mangelt es am Kontakt zur Basis, zum einzelnen Anwender. Wir haben damals mit zwölf Mitarbeitern angefangen, die alle langjährige Praxiserfahrung in der Brecherbranche hatten. Und wir haben von Anfang an auf die Anwenderfreundlichkeit unserer Maschinen geachtet. Auch deshalb hat uns der Markt sehr gut angenommen. In den Boomjahren 2005 bis 2007 hat man uns die Maschinen regelrecht aus der Hand gerissen. Wir kamen mit der Produktion nicht mehr nach. Heute, am neuen Standort in Neumarkt im Mühlkreis, sind unsere Produktionskapazitäten ausgerichtet auf 40 bis 60 Maschinen im Jahr, bei größerem Bedarf auch mehr. Durch unsere über die Jahre optimierte Organisation können wir mittlerweile sehr flexibel auf die Nachfrage des Markts reagieren.

Noch mal zurück zum Antrieb. Was ist der große Vorteil eines vollhydraulischen Brechers?

Wolfgang Kormann: Beim Direktantrieb drückt zunehmende Last im Brecher den Motor in die Knie. Die Drehzahl sinkt, die Leistung geht zurück – und das gerade in der Situation, wo mehr Kraft gebraucht würde. Das ist fatal und ein Riesennachteil des Direktantriebs, der sich nicht beheben und nicht wegdiskutieren lässt. Unser Hydraulikantrieb hingegen passt sich der Last an. Wenn der Hydrostat einen erhöhten Bedarf feststellt, macht die Pumpe auf und der Antrieb presst mehr Öl und damit Leistung in den Brecher. Das angeblich schlagende Argument, der Direktantrieb sei sparsamer als unsere Hydraulik, ist ein stumpfes Schwert. Die 3 Liter Diesel pro Stunde, die es vielleicht ausmacht, sind kostenmäßig regelrecht ein Witz im Vergleich zu der Mehrleistung, die unsere Brecher dank ihres durchdachten Antriebs und Durchzugskraft bei großer Last bringen. Bis zu 30 Tonnen pro Stunde mehr produzieren unsere Maschinen. Das ist es, was für den Unternehmer zählt und was ihm Geld in die Tasche spült. Die 4 Euro mehr für den Sprit sind demzufolge zu vernachlässigen. Hinzu kommt, dass wir bei der Hydraulik eine Überlastsicherung haben. Wenn die Sensoren eine Motorauslastung von über 80 % erkennen, wird automatisch die Förderleistung der Vibrorinne auf 70 % reduziert. Bei 90 % Motorauslastung stoppen wir den Materialzufluss komplett. Der Brecher kann sich wieder freischaufeln und wir haben keine Stopfer. Außerdem sind unsere Maschinen sehr reparaturfreundlich. Einen Hydraulikschlauch wechseln kann jeder Servicetechniker, auch wenn er vorher noch nie an einem Brecher gearbeitet hat. Für Eingriffe in die Leistungselektrik anderer Brecher braucht man dagegen einen geschulten Spezialisten, der oftmals nicht sofort verfügbar ist.

Gute Produkte allein reichen oft nicht. Was ist das Erfolgsgeheimnis von Rockster?

Wolfgang Kormann: Genau richtig lagen wir bei der Firmengründung mit unserer Produktwahl. In der Kompaktklasse hatten wir bei den Brechern 2005 nur einen Mitbewerber und der war für uns nicht gefährlich, da wir das überlegene Antriebskonzept hatten. 2009, nach dem großen Crash, drängten dann auch andere, große Hersteller in die Kompaktklasse von 10 bis 30 Tonnen, weil die Nachfrage nach kleineren und damit günstigeren Maschinen stieg. In dem Moment, wo viele in der kleinen Klasse den Erfolg suchten, gingen wir den Schritt aufwärts in die größere Klasse über 30 Tonnen. Auch dort punkten wir mit den Rockster-typischen Alleinstellungsmerkmalen: viel Leistung bei wenig Gewicht und natürlich dem Duplex-System, das gerade auch bei den größeren Maschinen ein erhebliches Einsparpotenzial darstellt. Der R1200 mit gut 38 Tonnen ist derzeit unsere größte Maschine. Auch unsere neueste Entwicklung, der R1000S, wiegt knapp über 30 Tonnen. Die einfache Handhabung und die Selbstüberwachung sind herausragende Features, die die Kunden weltweit zu schätzen wissen. Abladen, aufstellen, einschalten – brechen. So simpel ist es. Alle zentralen Betriebsparameter überwacht und reguliert die Elektronik des R1000. Was uns ebenfalls auszeichnet, ist Kundennähe. Ein Kunde hat mir mal gesagt: ‚Ich kann mich bei Euch rasch und unkompliziert mit der Geschäftsleitung austauschen. Das ist mir wichtig. Das hat mich überzeugt.‘ Und wir sprechen nicht nur mit unseren Kunden, wir hören auch auf ihre Wünsche und lernen aus ihren Bedürfnissen und Anforderungen, was wir besser machen können.

Ist die Siebtechnik ebenfalls ein Thema bei Rockster?

Wolfgang Kormann: Brechen und Sieben gehören zusammen. 2006 haben wir als Erster eine Siebbox mit Maschensieb präsentiert. Über ein Jahr lang haben wir überlegt und geprüft, wie wir es schaffen, dass sich die Vibrationen des Siebs nicht auf den Rahmen des Brechers übertragen. 2007 auf der Bauma konnten wir unsere fertige Siebbox präsentieren, wo sie nicht nur bei Kunden, sondern auch bei anderen Herstellern auf größtes Interesse gestoßen ist. Mit unserer Siebbox produziert der Unternehmer ein exakt definiertes Endkorn, so wie es die Auflagen erfordern. Wir verkaufen etwa 90 % unserer Brecher inklusive der optionalen Siebbox. Generell ermöglichen unsere Maschinen eine äußerst präzise Einstellung des Endkorns durch die stufenlose Verstellung der Rotordrehzahl und des Brechspalts. Auch in diesem Punkt ist der Direktantrieb im Nachteil gegenüber unserem Hydraulikantrieb. Denn für eine Änderung der Rotordrehzahl muss beim Direktantrieb die Motordrehzahl geändert werden. Dadurch verliert die ganze Maschine erheblich an Effizienz, da ihre gesamte Geometrie auf eine optimale Drehzahl ausgerichtet ist.

Die Maschinen von Rockster haben sich über die Jahre weiterentwickelt. Haben Sie selbst sich auch verändert?

Wolfgang Kormann: Hie und da musste ich Lehrgeld bezahlen und habe mein Verhalten angepasst. Früher war mir z. B. ein Handschlag mehr wert als die Unterschrift auf einem juristisch hieb- und stichfesten Vertragswerk. Diese Zeiten haben sich geändert. Ich setzte gern auf den Grundsatz: ein Mann, ein Wort. Doch es zeigte sich mit der Zeit schon, dass sorgfältige Recherchen und professionell aufgesetzte Verträge ihre Berechtigung haben.

Wie war 2020, wie wird 2021 für Rockster?

Wolfgang Kormann: Wir sind 2019 hier an unseren neuen, größeren Standort in Neumarkt im Mühlviertel umgezogen mit dem Ziel, unsere Produktionszahlen nach oben zu fahren. Der Markt verlangte das. Im Frühjahr 2020 kam dann Corona und der Lockdown, was uns bis heute spürbar ausbremst. Viele Unternehmen sind zurückhaltender bei größeren Investitionen. Aufgrund der herrschenden Unsicherheit erwarte ich fürs erste Halbjahr 2021 keine wesentliche Erholung des Markts. Danach rechne ich damit, dass aufgeschobene Investitionen nachgeholt werden. Denn die Arbeit ist ja da. Und der Bedarf an Maschinen besteht. Was uns wenig bis gar nicht negativ tangiert, ist der Ausfall der großen Messen. Aus meiner Sicht passt das Kosten-Nutzen-Verhältnis nicht ganz. Wir setzen vermehrt auf lokale Veranstaltungen und Vorführungen bei Bestandskunden. Die beste Werbung für unsere Maschinen ist nach wie vor die Mund-zu-Mund-Propaganda von Anwender zu Anwender. An technischen Neuerungen werden wir 2021 ein Fernwartungssystem in unsere Maschinensteuerung integrieren. Das wird die Zuverlässigkeit und Verfügbarkeit nochmals verbessern und dem Unternehmer Kosten sparen, indem Wartungsarbeiten nicht verschleppt werden.

Text: Manfred Zwick und Peter Hebbeker

Bilder: Rockster sowie Treffpunkt.Bau

Ähnliche Artikel

Social Media

Aktuelle Ausgabe

Newsletter

Bleiben Sie stets auf dem Laufenden mit dem Treffpunkt.Bau-Newsletter.

Erfahren Sie brandaktuelle Meldungen aus erster Hand. Zudem erhalten Sie mit der Anmeldung zum Newsletter kostenfreien Zugang zu unserem E-Paper.