News

Hoch hinaus in Tirol

Telfs. Zeitdruck, begrenzter Raum, fantastische Stückzahlen und ein kompromissloser Qualitätsanspruch motivierten die Verantwortlichen des österreichischen Liebherr-Werks in Telfs (LWT) zu einem außerordentlichen Kraftakt. Um bis zu 1.800 Teleskoplader pro Jahr an einer Fertigungslinie zu bauen, rissen sie alles Bestehende nieder, räumten eine 2.500-m²-Halle bis auf den Boden aus und bauten in Rekordzeit eine hochmoderne, rasant getaktete Fertigungsstraße. Wie kam es zu der explosiven Nachfragesteigerung und wie meisterten die Telfser die Herkulesaufgabe? Bernd Mair und Peter Hebbeker von Treffpunkt.Bau sprachen mit Alexander Katrycz, Head of Marketing LWT, und Marc-Philipp Offner, Prozessmanagement Produktion LWT, über ein Liebherr-Projekt, das seinesgleichen sucht.

2015 vereinbarte Liebherr mit Claas eine OEM-Partnerschaft im Bereich Teleskoplader. Mit diesem Schachzug setzten die Strategen des LWT einen Meilenstein. Die Verbindung der beiden Riesen aus den Branchen Bauwirtschaft und Landwirtschaft fruchtet gewaltig. Liebherr fertigt seit Oktober 2017 die Teleskoplader für beide Unternehmen. Claas vertreibt die Maschinen unter eigener Marke über seine gut etablierten Vertriebskanäle – und die Nachfrage aus dem Agrarsektor ist immens. Etwa 70 zu 30 beträgt das Verhältnis zugunsten der Landwirtschaft. Für das LWT bedeutet das: Zu den bisherigen Absatzmärkten aus der Bauwirtschaft kommen nochmals mehr als doppelt so viele Geräte für die Landwirtschaft dazu. Insgesamt bis zu 1.800 Maschinen pro Jahr müssen für Kunden aus aller Welt gefertigt werden. Um diesen Höhenflug stabil zu halten und auch hinsichtlich der Qualität auf Kurs zu bleiben, mussten alle Prozesse intensiv überdacht und neu gestaltet werden. Die aktuelle Fertigung der Teleskoplader-Serie unterscheidet sich daher fundamental von der ihrer Vorgänger: Von der Konstruktion und der Zuliefererlogistik über die Montage bis hin zur Qualitätssicherung wurden sämtliche Schritte analysiert und optimiert. Lean Production ist das Stichwort für Marc-Philipp Offner, der als Projektmitglied mitverantwortlich war für den Aufbau der neuen Teleskoplader-Fertigungsstraße.

Zwei Jahre nur hatten Sie Zeit, um die Leistung der Teleskopladerfertigung mehr als zu verdoppeln – wohlgemerkt bei gleicher Produktionsfläche wie zuvor. Wie war das möglich?

Marc-Philipp Offner: Von Beginn an war uns klar, dass wir mit der bestehenden Montagekapazität die von Claas zusätzlich geforderten Stückzahlen nicht erreichen können. Die gesamte bestehende Infrastruktur hier in Telfs gab das nicht her. Wir starteten das Projekt mit einer Brownfield-Planung. Die räumlich unverrückbare Vorgabe war die bestehende Halle, in der wir bislang auch die Teleskoplader gefertigt hatten. Für den Neuaufbau der leistungsfähigen Fertigung lagerten wir die Produktion der Lader zunächst komplett aus, um mit einer leeren Halle starten zu können. Hinzu kam, dass zu dieser Zeit auch die neue Produktserie erst in der Planung und Konstruktionsphase war. Wir begannen also in zweierlei Hinsicht bei null. Es war schon sehr spannend, eine Montage aufzubauen für Geräte, von denen wir nicht genau wussten, wie sie aussehen würden. Wir schauten uns dann die Materialstruktur an und analysierten die Montierbarkeit der Teile. Auf Basis dieser Erkenntnisse gestalteten wir das Band. Weitere Eckpunkte waren die geforderten Stückzahlen, die – wie bei Liebherr in der Montage üblich – im Einschichtbetrieb erreicht werden sollten. Die einzige Chance, diese Erfordernisse zu erfüllen, war die konsequente Einführung von Lean Management und Lean Production. Folgend der Produkteinführungs-Roadmap werden wir in absehbarer Zeit acht verschiedene Modelle in 26 Varianten bauen. Diese Vielfalt bringt weitere Herausforderungen, die uns zwingen, den Platz äußerst effizient zu nutzen. Die Flächenproduktivität mussten wir extrem steigern. Die Logistik spielt dabei eine bedeutende Rolle. Wir liefern, wo immer möglich, komplett vorgefertigte Kits ans Band. Ziel ist eine Taktzeit für ein fertiges Fahrzeug von knapp einer Stunde. Das werden wir Ende des Jahres erreichen.

Die Verdopplung der Stückzahlen muss von den Mitarbeitern am Band gestemmt werden. Bedeutet das nicht eine erhebliche Mehrbelastung?

Marc-Philipp Offner: Insgesamt investierte das LWT etwa 2 Millionen Euro in das neue Fertigungsband. Hohe Summen flossen in zahlreiche Vorrichtungen, die nicht nur eine schnelle und präzise, sondern vor allem auch eine für den Mitarbeiter ergonomische Montage ermöglichen. Generell sind Mitarbeiterzufriedenheit und –gesundheit zentrale Themen für Liebherr. So vermeiden beispielsweise leistungsfähige Absaugsysteme eine Emissionsbelastung der Mitarbeiter. Unsere Vorsorgemaßnahmen übererfüllen hier bei weitem gesetzliche Auflagen. Generell ist es unser Anspruch, die Montage so sauber wie möglich halten. Die Maschinen und alle ihre Komponenten sollen im bestmöglichen Zustand die Halle verlassen. So haben wir den Bandbereich aufwendig gegenüber Staubeintrag von der angrenzenden Logistikhalle abgeschottet. Immer besser zu werden, sei es im Bereich Ergonomie für die Mitarbeiter und natürlich auch beim Produkt, ist unser Ziel. Wir lernen hier täglich dazu und setzen die Erkenntnisse zügig um.

Wir haben bislang über die Steigerung der Quantität gesprochen. Darunter soll sicherlich die Qualität nicht leiden. Wie lösen Sie dieses Spannungsfeld auf zwischen immer mehr und immer besser?

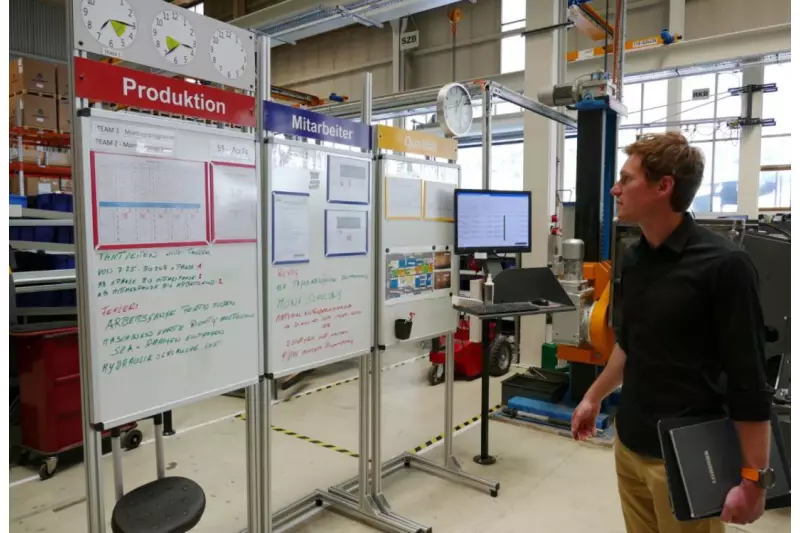

Marc-Philipp Offner: Das ist eine große Herausforderung, vor allem da wir auch viele Teile für die Telelader von Zulieferern beziehen. Auch sie müssen nun höhere Stückzahlen fertigen. Unsere Qualitätsabteilung prüft alle Erstmuster und Neuteile für die Produktion. Zusätzlich haben wir zwei Qualitätsbeauftragte pro Linie, die sofort auf jedes Problem und jede Beanstandung durch die erfahrenen Monteure reagiert. Das fertige Fahrzeug wird dann durch die QS geprüft. Wir arbeiten mit drei sogenannten Quality Gates, die die Maschinen nur mit null Fehlern passieren dürfen. Zudem kommen regelmäßig Maschinen zum QS-Audit, wo sie aufwendig bis ins Detail geprüft werden. Die Grundphilosophie von Liebherr ist jedoch: nicht prüfen, sondern gleich richtig machen. Das erreichen wir durch laufende Mitarbeiterqualifikationen. Zudem setzen wir auf das Eigenverantwortung fördernde Konzept der ‚Werker Selbstprüfung‘, das hervorragend funktioniert. Darüber hinaus betreiben wir intensives Shopfloor Management, bei dem in einem täglichen Gespräch produktionstechnische, mitarbeiterseitige und qualitätsrelevante Themen behandelt werden und ständige Verbesserung vorangetrieben wird. Diese Gespräche führen wir entlang der gesamten internen Wertschöpfungskette – vom Werker, Abteilungsleiter bis zur Geschäftsführung.

Neben neuen Maschinen sehen wir hier am Standort Telfs auch neue Gebäude. Liebherr investiert offensichtlich massiv in den Ausbau des Werks. Welche Maßnahmen sind bereits umgesetzt und was ist geplant?

Alexander Katrycz: Wir wachsen hier im LWT außerordentlich stark. Im Jahresvergleich werden wir in 2018 über alle Produktgruppen, also Teleskoplader, Schub- beziehungsweise Laderaupen und Rohrleger, unsere Stückzahlen mehr als verdoppeln. Massive Investitionen wurden vorbereitend getroffen, wie zum Beispiel der Bau der neuen Versandhalle, die bereits in Betrieb ist. Diese Maßnahme war unerlässlich, um weiterhin zeitnah liefern zu können. Im Bürogebäude, das an unsere neue Versandhalle anschließt, ist auch ein modernes Schulungszentrum untergebracht, das wir gegenwärtig intensiv nutzen für die technische Schulung von Mitarbeitern unseres OEM-Partners Claas und der Servicetechniker unserer Liebherr Vertriebspartner. Die nächste bereits beschlossene Großinvestition betrifft den Neubau unseres Verwaltungsgebäudes. Insgesamt summieren sich diese Maßnahmen auf etwa 40 Millionen Euro, die bis 2019 in den Ausbau der Produktionskapazität, aber auch in die Verbesserung der Nachhaltigkeit und der Mitarbeiterergonomie fließen. Die Zahl jedoch, die mich am meisten beeindruckt und auch erfreut, betrifft unsere Mitarbeiter. In wenigen Jahren sind wir von knapp 500 auf aktuell 720 Mitarbeiter gewachsen und stocken immer noch deutlich auf. Liebherr investiert auch in diesem Bereich viel und nachhaltig, um neue Mitarbeiter anzusprechen und zu gewinnen und kontinuierlich weiterzubilden. So konnten wir eine tolle, motivierte Mannschaft hier am Standort aufbauen, die mit großem Know-how und viel Leidenschaft an unseren Produkten und Prozessen arbeiten.

Bleiben wir zunächst noch bei der „Mutter“: Liebherr hat über 44.000 Mitarbeiter weltweit, mehr als 130 Standorte auf allen Kontinenten, betreibt elf Geschäftsfelder, verbucht Milliardenumsätze und ist bei aller Größe immer noch ein familiengeführter Konzern. Macht das einen Unterschied?

Alexander Katrycz: In meiner Wahrnehmung unbedingt. Ein Familienunternehmen ist natürlich unabhängig. Das erleben wir hier sehr stark, beispielsweise in Form der kurzen Entscheidungsprozesse. Wir empfinden die hohen Investitionen in unseren Standort als enormes Vertrauensvotum der Familie Liebherr in den Standort Telfs. Für mich besonders motivierend ist die aussichtsreiche Perspektive, die Liebherr sowohl dem Standort an sich als auch jedem einzelnen Mitarbeiter bietet. Was mich besonders begeistert ist, dass wir in vielen Bereichen immer wieder Trends setzen konnten und dass sich diese Innovationen am Markt nachhaltig durchgesetzt haben, wie zum Beispiel die Durchgängigkeit eines stufenlosen Antriebskonzeptes. Ganz entscheidend für diese Erfolge ist es, immer direkt am Kunden zu sein, seine Bedürfnisse abzuholen und uns stets auf die Anforderungen des Marktes neu auszurichten.

Liebherr positioniert sich klar als Premiumanbieter. Welches Selbstverständnis, welche Werte stehen dahinter?

Alexander Katrycz: Ich möchte unsere besondere Leistung vorrangig am Begriff Qualität festmachen – sicherlich ein arg strapaziertes Wort. Was wir darunter verstehen, muss man einfach erleben. Alle Produkte und Prozesse, von der Konstruktion über die Fertigung hin zum Vertrieb und Service, überprüfen und hinterfragen wir tagtäglich immer mit dem Ziel, die Qualität zu verbessern. Qualität ist schlicht unsere Philosophie, einer unserer zentralen Grundwerte, an dem sich das Handeln ausrichtet.

2018 ist bei Liebherr „Das Jahr des Teleskopladers“. Womit überzeugen die neuen Lader besonders und welche entscheidenden Weiterentwicklungen gab es?

Alexander Katrycz: Unter vielen bedeutenden Vorteilen unserer Lader will ich den Aspekt der Sicherheit besonders hervorheben. Wenn Lasten bis 6 Tonnen gehoben und Hubhöhen bis 10 Meter realisiert werden, spielt Sicherheit eine entscheidende Rolle. Es sind immense Kräfte, die dort wirken und beherrscht werden müssen. Sicherheit entsteht durch Sicht, logische Bedienung und aktiv reagierende Assistenzsysteme, die gefährliche Situationen durch Überlast rechtzeitig erkennen und durch ihr Eingreifen Unfälle vermeiden können. Neben der Sicherheit stellt der Kunde natürlich auch hinsichtlich Bedienung und Leistung der Maschine klare Anforderungen. Unsere neuen Teleskoplader besitzen eine äußerst leistungsstarke Hydraulik und auch die optimierte Steuerung per Joystick sorgt für schnelle Arbeitsspiele. Dem Fahrer bieten wir eine komfortable Kabine mit guter Übersichtlichkeit und bequemem Einstieg. Darüber hinaus unterscheiden wir zwischen Modellen für das Value- und das Premiumsegment unserer Kunden. Letztere sind erkennbar durch ein rotes ‚S‘ und zeichnen sich aus durch höhere Leistung, weiter gesteigerte Ergonomie und eine besonders für Industrieanwendungen optimierte Bedienung. Schlussendlich profitiert der Kunde von der nochmals optimierten Wartungsfreundlichkeit unserer neuen Teleskoplader. Das spart Zeit und somit Geld bei jedem Service.

Wie sieht es antriebsseitig aus – bleibt Liebherr beim Teleskoplader dem Diesel treu oder sind für spezielle Einsatzgebiete Alternativen geplant?

Alexander Katrycz: Momentan ist unsere Antwort für den Indoor-Bereich der optionale Partikelfilter. Sehr wohl schauen wir unter diesem Aspekt auf das gesamte Portfolio des Liebherr-Konzerns, wo es ja bereits elektrische und diesel-elektrische Optionen gibt. Beim Teleskoplader sehen wir den Antrieb über Dieselmotor und hydrostatischen Fahrantrieb derzeit als die passende Lösung an.

Ein kleiner Ausblick. Wird das rasante Wachstum in Telfs andauern?

Alexander Katrycz: Wir haben uns in den vergangenen 5 – 6 Jahren extrem entwickelt hier in Telfs. Natürlich wollen wir in allen unseren Produktsparten weiter wachsen und bauen unser Portfolio kontinuierlich aus, beispielsweise bei den Schubraupen mit der PR 776 – unserem neuen Flaggschiff in der 70-Tonnen-Klasse. Wenn wir in naher Zukunft dann unsere neu errichteten Fertigungskapazitäten voll auslasten, sind wir auf einem sehr guten Weg in die Zukunft. Wir brennen darauf, mit all unseren Talenten den Markt zu bedienen. Mein Dank gilt unseren Kunden. Deren Vertrauen ist die Basis für alles, was wir hier aufgebaut haben.

Meilensteine Liebherr-Werk Telfs

1954: Erste hydrostatisch angetriebene Planierraupe der Welt

1971: Präsentation der ersten Planierraupen-Modellpalette mit drei Modellen

1976: Gründung der Liebherr-Werk Telfs GmbH in Österreich

1989: Erste hydrostatisch angetriebene Laderaupe mit Heckmotor

1995: Vorstellung der neuen Liebherr Rohrleger-Generation

2003: Einführung der Planierraupen Generation 4

2006: Start der Liebherr Teleskoplader

2007: Aufnahme der Bandrückraupe in das Sortiment

2014: Einführung der neuen Planierraupen-Generation 6

2015: Einführung der neuen 7 m Teleskoplader-Serie

2015: OEM Partnerschaft mit der Firma Claas

2016: Weltweit erste hydrostatische Planierraupe in der 70-t-Klasse

2017: Einführung der neuen Rohrleger-Generation

Text und Bilder: Peter Hebbeker und Bernd Mair, Liebherr

Ähnliche Artikel

Social Media

Aktuelle Ausgabe

Newsletter

Bleiben Sie stets auf dem Laufenden mit dem Treffpunkt.Bau-Newsletter.

Erfahren Sie brandaktuelle Meldungen aus erster Hand. Zudem erhalten Sie mit der Anmeldung zum Newsletter kostenfreien Zugang zu unserem E-Paper.